BCS 技術(shù)在煤粉爐上的應(yīng)用

高瑞峰 于現(xiàn)軍

( 北京和隆優(yōu)化科技股份有限公司)

摘要 BCS 是應(yīng)用于燃燒過程的通用優(yōu)化控制技術(shù),已成功應(yīng)用于鏈條爐、CFB 鍋爐、高爐熱風爐、軋鋼加熱爐等多種爐型。在此基礎(chǔ)上,BCS 首次在某熱電廠3 臺65t /h 煤粉爐上得到應(yīng)用,并取得了良好的運行效果。

關(guān)鍵詞 BCS;優(yōu)化;煤粉爐;控制

煤粉爐是火力發(fā)電廠的主力機組設(shè)備,他的發(fā)電量占火力發(fā)電總量的90% 左右,煤粉爐運行狀況會直接影響火力發(fā)電行業(yè)的經(jīng)濟技術(shù)指標,因此,對提高煤粉爐控制應(yīng)用水平的研究一直是國、內(nèi)外鍋爐制造商、相關(guān)科研單位和工程公司重點研究的課題。國外公司( 包括美國Ultramax公司、Pegasus 公司以及西屋公司等) 做了大量的研究和實際應(yīng)用,其中Ultramax 公司的燃燒優(yōu)化系統(tǒng)采用了貝葉斯統(tǒng)計和加權(quán)非線性回歸分析相結(jié)合的建模方法,可快速精確地辨識出鍋爐的運行特性,并在最優(yōu)化原理指導下快速找到最佳的控制量組合; Pegasus 公司的NeuSIGHT和Power Perfecter 系統(tǒng)利用DCS 本身具有的數(shù)據(jù)庫的數(shù)據(jù)作為基礎(chǔ),經(jīng)過神經(jīng)網(wǎng)絡(luò)模型在線分析,迅速得出運行參數(shù)的最優(yōu)值,然后輸出到DCS,DCS 系統(tǒng)通過控制偏移量實現(xiàn)NeuSIGHT對鍋爐燃燒的優(yōu)化控制。這些優(yōu)化控制技術(shù)產(chǎn)品都取得了不錯的節(jié)能減排效果。此外,國內(nèi)還有清華大學、西安熱工院等機構(gòu),也開展了對煤粉爐燃燒控制的應(yīng)用研究,但一般是給出指導性的操作方向,較少實現(xiàn)閉環(huán)控制[1]。

現(xiàn)有國內(nèi)、外的燃燒優(yōu)化技術(shù)一般都是基于變參數(shù)實驗取得大量數(shù)據(jù),采用神經(jīng)網(wǎng)絡(luò)建模取得原始模型,該項工作花費時間較長( 2 ~ 4周) 。然而入爐煤種的不穩(wěn)定,再加上鍋爐檢修、積灰、結(jié)渣等因素的影響,使得在性能試驗數(shù)據(jù)基礎(chǔ)上建立的鍋爐模型經(jīng)過一段時間后出現(xiàn)模型失配的問題,造成優(yōu)化效果降低甚至失效。同時,現(xiàn)有的燃燒優(yōu)化技術(shù)需要配置大量性能可靠的分析儀表,對于目前我國大多數(shù)企業(yè)來說是承受不起的,也無法保證這類儀表運行的可靠性。所以,研究一種基于中國國情、簡單易用、長期高可靠性的智能燃燒優(yōu)化技術(shù),以降低燃煤消耗、實現(xiàn)節(jié)能減排和降低工人勞動強度是非常必要和迫切的[2]。

1 BCS 技術(shù)介紹

1. 1 BCS 技術(shù)概述

BCS 是“通用燃燒優(yōu)化控制技術(shù)”( 以下簡稱BCS) 的英文縮寫。BCS 是基于國內(nèi)絕大多數(shù)工業(yè)現(xiàn)場普遍存在的、最基本的測控儀表配置及其性能狀況,采用先進的燃燒效果軟測量技術(shù)、最佳運行工況的自尋優(yōu)及滾動優(yōu)化技術(shù)、多爐多機大系統(tǒng)協(xié)調(diào)優(yōu)化技術(shù)、故障診斷與容錯的安全控制技術(shù)、先進的軟件接口技術(shù)及科學的運行數(shù)據(jù)挖掘、處理與統(tǒng)計技術(shù)來實現(xiàn)燃燒過程的全自動協(xié)調(diào)優(yōu)化控制,從而達到其安全運行、穩(wěn)定運行和經(jīng)濟運行的所有目標[3]。

1. 2 BCS 技術(shù)的理論根據(jù)

BCS 技術(shù)立足于各種燃燒裝置現(xiàn)有的工藝、設(shè)備、操作條件下,通過實施優(yōu)化控制來使其熱效率η 最大。

固體燃料的熱平衡方程式如下:

Qr = Q1 + Q2 + Q3 + Q4 + Q5 + Q6

式中: Qr為燃料帶入鍋爐的熱量,kJ /kg; Q1為鍋爐有效利用熱量,kJ /kg; Q2為排出煙氣所帶走的熱,kJ /kg; Q3為氣體不完全燃燒熱損失,kJ /kg; Q4為固體不完全燃燒熱損失,kJ /kg;Q5為鍋爐的散熱損失,kJ /kg; Q6為灰渣帶走的物理熱量,kJ /kg。

固體燃料的熱效率如下:

η = Q1 /Qr =[Qr - ( Q2 + Q3 + Q4 + Q5 + Q6) ]/Qr× 100%可見,如果想使鍋爐熱效率最大,必須讓Q2、Q3、Q4、Q5、Q6五項損失最小。而Q2、Q3、Q4三項占了鍋爐熱損失的絕大部分,并與操作水平有著密不可分的直接關(guān)系,需要通過實施燃燒優(yōu)化策略來使其趨于最小,且空氣過量會使Q2增大,空氣欠量會使Q3 + Q4增大。

2 BCS 在煤粉鍋爐的應(yīng)用

2. 1 項目介紹

某廠現(xiàn)有3 臺65t /h 四角切圓噴燃式中儲式煤粉爐,已有DCS 控制系統(tǒng),但是長期處于手動控制狀態(tài),以供熱為主發(fā)電為輔,由于受用戶使用蒸汽的波動影響,負荷波動較大,煤耗較高,工人的勞動強度非常大。故決定采用BCS技術(shù)對該鍋爐進行優(yōu)化改造,以達到降低煤耗、控制指標平穩(wěn)、減輕工人勞動強度的目的。

2. 2 BCS 與DCS 之間的通訊建立

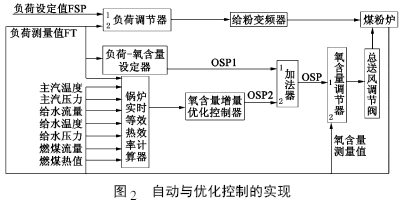

BCS 與DCS 之間通過OPC 通訊協(xié)議建立連接,并由DCS 完成BCS 所需測點的傳送同時接收BCS 送回的控制指令,為了實現(xiàn)DCS 與BCS系統(tǒng)之間無擾的切換,需要對原DCS 系統(tǒng)組態(tài)稍作修改,切換框圖如圖1 所示。

2. 3 自動和優(yōu)化功能的實現(xiàn)

鍋爐熱效率與煙氣含氧量有密不可分的關(guān)系,最佳燃燒效率下的煙氣含氧量與負荷、煤種有關(guān),由于煤質(zhì)無法在線測量,為保證最佳鍋爐熱效率而尋找不同煤質(zhì)下負荷對應(yīng)的氧量就成為了優(yōu)化的目標。BCS 優(yōu)化技術(shù)的特征是采用自尋優(yōu)來完成優(yōu)化,即采用華羅庚《優(yōu)選學》中的“瞎子爬山法”來尋找氧含量合理值,獲得鍋爐最佳熱效率,具體方法如圖2 所示。

其中,鍋爐實時等效熱效率采用正平衡法進行計算,氧含量設(shè)定值為負荷- 氧量設(shè)定器的輸出與氧含量優(yōu)化控制器的輸出之和。通過氧含量調(diào)節(jié)器輸出控制送風閥,實現(xiàn)燃燒過程的優(yōu)化和閉環(huán)控制。

2. 4 項目投入的全自動優(yōu)化控制回路及技術(shù)

基本控制回路。帶專家算法的汽包水位三沖量控制回路; 帶專家前饋算法的主汽溫度控制回路。

鍋爐燃燒優(yōu)化控制。給粉優(yōu)化控制回路; 送風優(yōu)化控制回路; 爐膛負壓優(yōu)化控制回路。

安全控制技術(shù)。安全限幅、智能語音報警等。鍋爐經(jīng)濟運行統(tǒng)計技術(shù)。

3 運行效果分析

3. 1 控制參數(shù)的波動范圍明顯縮小

汽包水位控制范圍由原來的控制點± 50mm變?yōu)榭刂泣c± 10mm; 主汽溫度由原來的控制點± 10℃變?yōu)榭刂泣c± 5℃。

3. 2 運行統(tǒng)計功能

將該功能與單位的考核結(jié)合起來( 比如超溫、超壓、超水位等考核參數(shù)根據(jù)實際進行設(shè)置) ,系統(tǒng)會根據(jù)設(shè)置好的參數(shù)自動進行統(tǒng)計,一方面對操作質(zhì)量進行評價,給考核人員提供直接的數(shù)據(jù),并進行曲線記錄; 另外一方面可以對上班的產(chǎn)汽量、用煤量等參數(shù)進行統(tǒng)計,給本班的操作人員以借鑒。

3. 3 節(jié)能效果明顯

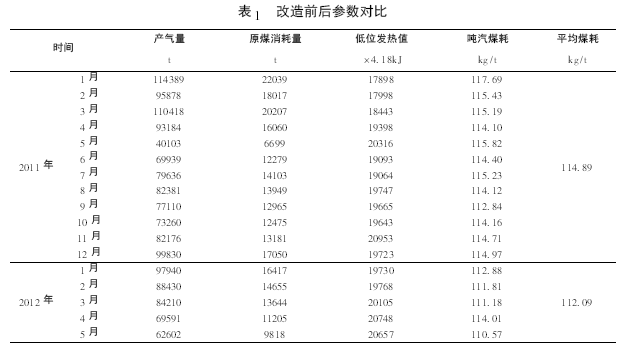

該項目于2011 年12 月投入全自動優(yōu)化運行,將運行5 個月的數(shù)據(jù)與2011 年全年的數(shù)據(jù)進行比較,如表1 所示,節(jié)能率為2. 4%。

按該廠每年消耗12 萬tce,節(jié)煤率2. 4% 計算,每年可節(jié)約2880tce,每噸標煤價格800 元,則每年的節(jié)能效益可達230 多萬元,經(jīng)濟效益明顯。

4 結(jié)語

BCS 技術(shù)在該廠的實施,極大地減輕了操作人員的勞動強度,使得鍋爐運行參數(shù)得以提高,節(jié)煤率為2. 4%,年節(jié)能效益達230 多萬元,給企業(yè)帶來巨大的經(jīng)濟效益。

參考文獻

[1] 于現(xiàn)軍等.自尋優(yōu)算法在高爐熱風爐燃燒系統(tǒng)中的應(yīng)用[J].世界自動化與儀表,2003,7 ( 6) : 21- 24.

[2] 李濤. 中壓煤粉爐改燃高爐煤氣改造設(shè)計[J].冶金能源,2012,31 ( 3) : 29 - 30.

[3] 于現(xiàn)軍. 基于BCS的鏈條爐燃燒優(yōu)化控制系統(tǒng)[J].氯堿工業(yè),2005,( 4) : 39 - 43.