COREX豎爐球團(tuán)粘結(jié)機(jī)理

狄瞻霞1,李正一1,龍紅明1*,春鐵軍1,孟慶民1,王平1,李家新1,2

(1. 安徽工業(yè)大學(xué)冶金工程學(xué)院,安徽 馬鞍山 243002;2. 東北大學(xué)冶金學(xué)院. 遼寧 沈陽(yáng) 110819)

摘 要:模擬COREX豎爐還原條件進(jìn)行鐵礦球團(tuán)荷重還原實(shí)驗(yàn),研究了溫度、還原氣體成分、荷重對(duì)粘結(jié)的影響,并用SEM-EDS和XRD分析了不同條件下粘結(jié)物的礦相和成分,結(jié)果表明,球團(tuán)間的粘結(jié)物以鐵為主,屬于金屬鐵原子以擴(kuò)散方式相互滲透的固相粘結(jié)類型;還原溫度從750℃升至950℃,球團(tuán)金屬化率和粘結(jié)物強(qiáng)度均增大;隨H2在還原氣體中比例提高,球團(tuán)金屬化

率及粘結(jié)情況均改善,荷重使球團(tuán)間粘結(jié)加劇。

關(guān)鍵詞:COREX預(yù)還原豎爐;球團(tuán);粘結(jié);金屬化率

1 前 言

COREX工藝是以非焦煤部分或全部替代焦炭,用預(yù)還原豎爐還原和熔融氣化爐冶煉的純氧煉鐵流程,世界范圍投產(chǎn)的COREX 流程在節(jié)能減排[1]、降本增效[2]等方面取得了顯著進(jìn)步, 但仍有很多問(wèn)題尚未解決[2,3],豎爐內(nèi)爐料的粘結(jié)是其中之一[3-5]。

COREX工藝中,含鐵原料經(jīng)還原達(dá)到一定的金屬化率后,高溫和長(zhǎng)時(shí)間荷重?cái)D壓是粘結(jié)的主要原因[6],影響因素包括還原溫度、還原氣氛、球團(tuán)脈石含量[6-8],還原溫度升高,礦石的粘結(jié)指數(shù)升高;當(dāng)還原氣氛中有H2存在時(shí),反應(yīng)速率更快,析出的鐵更致密,同時(shí)可抑制鐵晶須生成,緩解粘結(jié)現(xiàn)象產(chǎn)生[9,10];提高礦石中的脈石含量也是有效抑制粘結(jié)的方法[11],目前對(duì)球團(tuán)礦粘結(jié)機(jī)理的研究較少,但流化床內(nèi)鐵礦粉粘結(jié)機(jī)理有3種:礦石表面鐵晶須的勾連[12-14]、具有高表面能的新鐵析出[15,16]、部分區(qū)域形成FeO 和其它高熔點(diǎn)物質(zhì)生成的低熔點(diǎn)氧化物[12,17],本工作通過(guò)研究溫度、還原氣體成分、荷重等對(duì)球團(tuán)粘結(jié)行為的影響,揭示球團(tuán)間粘結(jié)機(jī)理,為解決COREX 豎爐內(nèi)爐料的粘結(jié)問(wèn)題提供理論基礎(chǔ).

2 實(shí) 驗(yàn)

2.1 實(shí)驗(yàn)原料

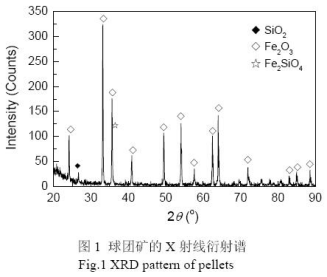

實(shí)驗(yàn)采用某鋼鐵公司提供的氧化球團(tuán),粒度10~16mm,平均抗壓強(qiáng)度3200 N/個(gè),化學(xué)成分如表1 所示, 球團(tuán)礦用Ultima IV 型X 射線衍射儀(XRD,日本理學(xué)公司)分析,結(jié)果如圖1 所示,表明球團(tuán)礦中SiO2 含量較高,主要含硅礦物為SiO2 和鐵橄欖石,根據(jù)實(shí)際COREX入爐氣體組成,確定還原氣體流量為0.88 m3/h,其成分為68% CO, 23% H2, 9% CO2,保護(hù)氣體高純N2 流量為0.2m3/h,荷重1.4 kg/cm2。

2.2 實(shí)驗(yàn)方法

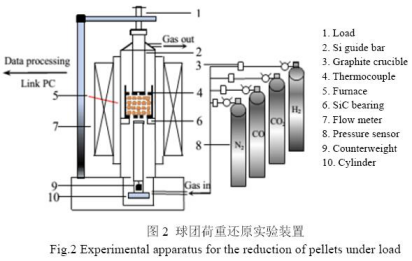

將500 g 球團(tuán)樣品裝入特制的石墨坩堝中,放入硅鉬棒荷重還原軟化爐爐管(Φ90 mm×1000 mm)內(nèi),實(shí)驗(yàn)裝置見(jiàn)圖2,物料在N2 保護(hù)下以6℃/min 速率升溫到預(yù)定溫度,保溫30min 后通入混合還原氣體,在荷重(538N,模擬豎爐中料柱壓力)條件下還原150min,還原結(jié)束后通氮?dú)饫鋮s. 改變還原溫度、H2 比例(固定CO2 為9%,其余91%中CO 分別為68%, 63%, 58%, 53%和

48%,對(duì)應(yīng)的H2 分別為23%, 28%, 33%, 38%和43%),研究其對(duì)球團(tuán)金屬化率、球團(tuán)間粘結(jié)的影響。

2.3 分析與檢測(cè)

用化學(xué)分析方法分別測(cè)定還原后球團(tuán)中全鐵(TFe)含量wTFe (GB/T6730.5-2007)、金屬鐵(MFe)含量wMFe(GB/T6730.6-86),用下式計(jì)算金屬化率MR:

MR=ωMFe/ωTFe×100%.

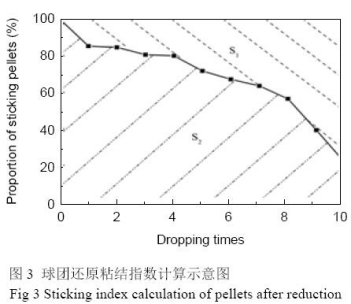

粘結(jié)指數(shù)測(cè)定:取還原后樣品中相互粘結(jié)的球團(tuán)稱重,將其從距鋼板1m的高度落下10次,記錄每次落下后仍粘結(jié)在一起的球團(tuán)質(zhì)量,用其占球團(tuán)原質(zhì)量的比例對(duì)落下次數(shù)作圖,如圖3所示,粘結(jié)指數(shù)(SI)為曲線下面積S2占整個(gè)面積(S1+S2)的比例:

SI=S2/(S1+S2)×100%.

3 結(jié)果與討論

3.1 溫度對(duì)粘結(jié)的影響

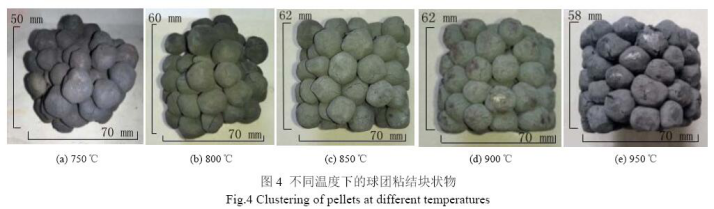

在固定荷重和氣體成分的條件下,分別在不同溫度下還原,粘結(jié)物如圖4 所示, 750和800℃下荷重還原后球團(tuán)并未完全粘結(jié)在一起,出現(xiàn)了圖4(a), 4(b)中粘結(jié)球團(tuán)高度較圖4(c), 4(e)中低的情況,溫度達(dá)850℃以上時(shí),球團(tuán)全部粘結(jié)在一起,外部有明顯的金屬光澤,950℃時(shí)球團(tuán)明顯擠壓變形,還原后高度從850℃時(shí)的62mm 降至58mm。

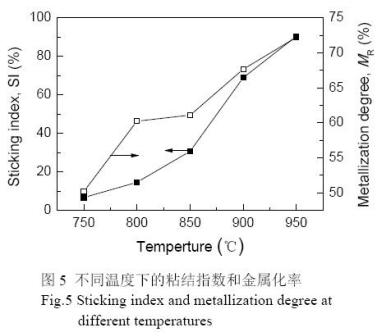

不同溫度下的粘結(jié)指數(shù)和金屬化率如圖5所示,隨還原溫度升高,粘結(jié)指數(shù)逐漸增大,750℃時(shí)粘結(jié)指數(shù)為6.7%, 850℃時(shí)達(dá)30.72%,已超過(guò)25%的直接還原鐵生產(chǎn)順行標(biāo)準(zhǔn)[18]。 950℃時(shí)粘結(jié)指數(shù)最大,為90.43%,比850℃時(shí)增大了59.71%,可見(jiàn)溫度對(duì)粘結(jié)指數(shù)的影響很大,球團(tuán)的金屬化率與還原溫度成正比,750℃時(shí)金屬化率僅為50.23%,850℃時(shí)升高至61.10%,950℃時(shí)較750℃時(shí)增加了27.98%. 可見(jiàn)高溫提高了金屬化率。

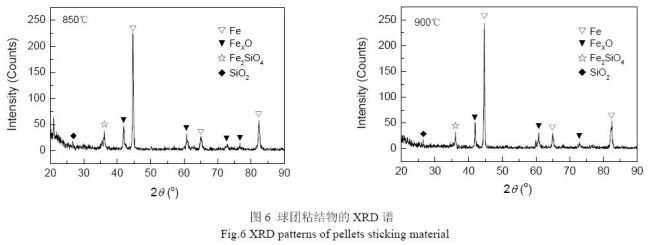

為研究粘結(jié)指數(shù)增大的原因,用XRD 分析了粘結(jié)物的礦相組成,結(jié)果如圖6所示, 850℃時(shí)Fe的衍射峰偏低,粘結(jié)相中有少量FeXO,其中有少量硅鐵橄欖石;900℃時(shí)Fe的衍射峰明顯升高,球團(tuán)間的粘結(jié)物主要是Fe,其次是FeXO、硅鐵橄欖石等。

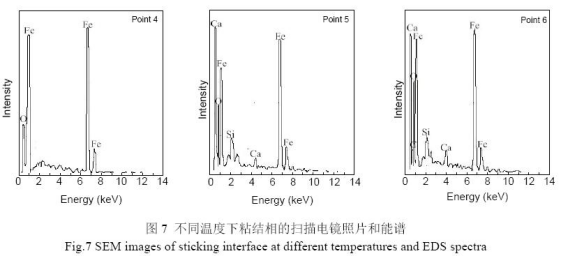

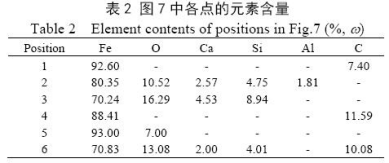

用S-3400N掃描電鏡(SEM,日本Hitachi 公司)和X-MaxN能譜分析儀(EDS,Oxford公司)分析球團(tuán)粘結(jié)相和球團(tuán)基體的形貌和元素含量,結(jié)果見(jiàn)圖7和表2。 從圖可以看出,暗灰色的脈石仍呈塊狀分布,表明其沒(méi)有變?yōu)橐合?/font>, 850℃時(shí)鐵晶粒分布較散,金屬鐵還未完全聚集,球團(tuán)間的粘結(jié)點(diǎn)較少,900℃時(shí)鐵晶粒發(fā)育長(zhǎng)大,金屬鐵開(kāi)始成互連狀,部分區(qū)域金屬鐵連接成片, 能譜分析表明,點(diǎn)1, 2和4, 5為粘結(jié)相,點(diǎn)3和6為球團(tuán)基體.可以看出,粘結(jié)相以鐵為主,僅有少量氧元素和其它脈石相物質(zhì),其中的金屬鐵含量比球團(tuán)基體中高. 這是由于金屬鐵析出后,不斷以擴(kuò)散方式向球團(tuán)表面遷移,當(dāng)溫度從850℃升至900℃時(shí),粘結(jié)相中鐵含量所占比例

增大,還原溫度越高,金屬鐵的析出速度越快,金屬鐵原子在鐵氧化物中擴(kuò)散加快,球團(tuán)表面積累量增多。

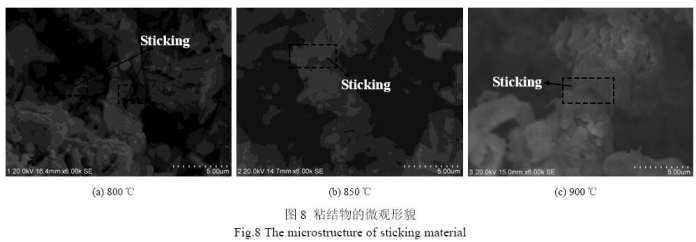

用SEM 分析球團(tuán)粘結(jié)的形貌,以揭示溫度對(duì)球團(tuán)粘結(jié)行為的影響機(jī)理,結(jié)果如圖8 所示, 800℃時(shí)界面的粘結(jié)主要是兩球團(tuán)新析出的鐵相互點(diǎn)接觸形成多孔洞,強(qiáng)度較低,850℃時(shí)新析出的鐵由點(diǎn)接觸逐漸變?yōu)榫€接觸,較800℃時(shí)接觸緊密,粘結(jié)物強(qiáng)度增加。900℃時(shí),由于新析出鐵的擴(kuò)散和結(jié)晶狀況改善,界面間粘結(jié)發(fā)展為面接觸,粘結(jié)物的強(qiáng)度進(jìn)一步增加。隨還原溫度升高,新析出鐵原子的擴(kuò)散能力增強(qiáng),且不斷粘結(jié)在一起,增大了粘結(jié)強(qiáng)度,粘結(jié)指數(shù)升高. 由此可知,球團(tuán)間的粘結(jié)屬金屬鐵原子以擴(kuò)散方式相互滲透的固相粘結(jié)類型。

3.2 氣體成分對(duì)粘結(jié)的影響

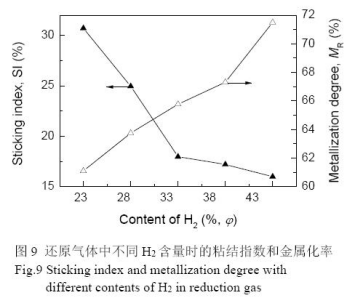

荷重1.4 kg/cm2、溫度850℃條件下,考察了不同H2含量的混合氣體為還原劑時(shí)球團(tuán)的粘結(jié)行為,結(jié)果如圖9所示。 當(dāng)H2含量從23%增大到43%時(shí),球團(tuán)的粘結(jié)指數(shù)從30.72%降至15.99%. 隨H2含量提升,粘結(jié)指數(shù)呈下降趨勢(shì),增加H2比例可一定程度抑制粘結(jié)發(fā)生。

H2含量從23%升到43%,金屬化率從61.10%增至71.50%,提升了10.40%. 隨H2含量增加,金屬化率升高,增加H2比例可一定程度上提高金屬化率。當(dāng)還原溫度大于810℃時(shí),H2還原能力比CO更強(qiáng),且還原時(shí)H2會(huì)優(yōu)先在球團(tuán)表面擴(kuò)散[19],因此富氫氣氛更有利于加快金屬鐵生成,增加H2含量有助于加快反應(yīng)進(jìn)程。

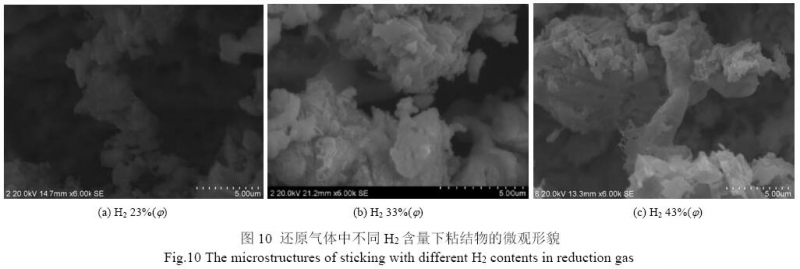

不同H2含量下粘結(jié)物的形貌如圖10所示,H2含量為23%(φ)時(shí)粘結(jié)物以短粗的晶狀鐵為主,H2含量為33%(φ)時(shí)粘結(jié)物包括致密的扁平狀鐵和短粗的晶狀鐵,H2含量為43%(φ)時(shí)粘結(jié)物以致密的層狀鐵為主,分層更明顯。 由此可知,增加H2比例改變了析出鐵的形貌,由疏松多孔的晶狀變?yōu)檩^致密的層狀,球團(tuán)間的接觸點(diǎn)減少,粘結(jié)強(qiáng)度減小,粘結(jié)指數(shù)降低。

3.3 荷重對(duì)粘結(jié)的影響

在850℃、氣體成分為68%CO, 23% H2, 9% CO2的條件下還原150 min 后,粘結(jié)物如圖11(a), 11(b)所示。在無(wú)荷重條件下,球團(tuán)粘結(jié)指數(shù)為5.16%,而加荷重后,球團(tuán)粘結(jié)指數(shù)是30.72%(圖5)。 從圖11(a), 11(b)可以看出,加荷重后,球團(tuán)全部粘結(jié)在一起,而無(wú)荷重時(shí)只有部分球團(tuán)粘結(jié)在一起,且粘結(jié)的球團(tuán)位于坩堝的下部,這是由于還原析出的鐵在球團(tuán)表面相互接觸,在荷重的作用下更易粘結(jié)且強(qiáng)度增加。

考察了荷重1.4kg/cm2、溫度850℃條件下,僅通N2150 min對(duì)球團(tuán)粘結(jié)的影響,結(jié)果如圖11(c)所示,可見(jiàn)只有荷重而無(wú)還原時(shí),球團(tuán)間不會(huì)發(fā)生粘結(jié)。

分析可知,還原是導(dǎo)致球團(tuán)粘結(jié)的誘因,而荷重加劇了粘結(jié)。 從COREX-3000預(yù)還原豎爐與寶鋼3#高爐塊狀帶的料柱有效荷重對(duì)比[4]可以看出,產(chǎn)能規(guī)模相當(dāng)于1800m3高爐COREX-3000預(yù)還原豎爐的料柱有效荷重比4000m3級(jí)高爐的塊狀帶料柱有效荷重大,使豎爐內(nèi)球團(tuán)的粘結(jié)嚴(yán)重。

4 結(jié) 論

在模擬COREX豎爐爐料的荷重還原條件下,研究了溫度、還原氣體成分、荷重對(duì)球團(tuán)粘結(jié)和金屬化率的影響,得出以下結(jié)論:

(1) 隨溫度升高,球團(tuán)還原后的粘結(jié)指數(shù)、金屬化率均升高。750℃時(shí)粘結(jié)指數(shù)最低,950℃時(shí)金屬化率最高。

(2) 隨還原氣體中H2含量增大,球團(tuán)的粘結(jié)指數(shù)降低,金屬化率升高。 H2從23%(φ)增至43%(φ)時(shí),粘結(jié)指數(shù)降低了14.73%,金屬化率提高了10.37%。

(3) 只加荷重而無(wú)還原時(shí),球團(tuán)間不會(huì)發(fā)生粘結(jié);只有還原無(wú)荷重時(shí),較還原加荷重的粘結(jié)指數(shù)低。還原是導(dǎo)致球團(tuán)粘結(jié)的誘因,而荷重加劇了粘結(jié)。

(4) COREX球團(tuán)粘結(jié)屬于還原析出的鐵以擴(kuò)散方式相互滲透的固相粘結(jié)類型。

參考文獻(xiàn):

[1] 張傳秀,萬(wàn)江. COREX煉鐵法的環(huán)保優(yōu)勢(shì)分析[J]. 寶鋼技術(shù),2006, (4): 61-65.

Zhang C X, Wan J. Analysis of Environment-friendly Advantagesof COREX Ironmaking

[J]. Baosteel Technology, 2006, (4): 61-65.

[2] 朱仁良,朱錦明,宋文剛. 寶鋼COREX-3000 運(yùn)行現(xiàn)狀及發(fā)展前景 [J]. 寶鋼技術(shù), 2011,

(6): 12-17.

Zhu R L, Zhu J M, Song W G. Present Operation Situation andDevelopment Prospect

of Baosteel COREX-3000 [J]. BaosteelTechnology, 2011, (6): 12-17.

[3] 李維國(guó). COREX-3000 生產(chǎn)現(xiàn)狀和存在問(wèn)題的分析 [J]. 寶鋼技術(shù), 2008, (6): 11-18.

Li W G. Operation Status Quo and Technical Problems ofCOREX-3000 [J]. Baosteel

Technology, 2008, (6): 11-18.

[4] 吳勝利,許海法,李肇毅,等. COREX-3000 預(yù)還原豎爐冶煉特點(diǎn)分析 [C]//寶鋼集團(tuán)有限

公司科學(xué)技術(shù)協(xié)會(huì). 第三屆寶鋼學(xué)術(shù)年會(huì)論文集, 2008: A102-A107.

Wu S L, Xu H F, Li Z Y, et al. Study on the Characteristics in ShaftFurnace of

COREX-3000 Process [C]//Baosteel Association for Science andechnology.Proceedings

of the Third Baosteel BAC,2008: A102-A107.

[5] 況志華,夏文堯,周渝生. COREX 煉鐵技術(shù)在印度JVSL 鋼鐵公司的應(yīng)用 [J]. 世界鋼鐵,

2007, (4): 37-41.

Kuang Z H, Xia W R, Zhou Y S. Application of COREXIron-making Technology in Indian

JVSL [J]. World Iron & Steel,2007, (4): 37-41.

[6] 許海法,郭麗,張志浩,等. COREX 豎爐爐料粘結(jié)的機(jī)理研究和影響因素分析 [J]. 寶鋼

技術(shù), 2011, (6): 44-47.

Xu H F, Guo L, Zhang Z H, et al. Clustering Mechanism andInfluencing Factors of

the Shaft Furnace Burden in COREXProcess [J]. Baosteel Technology, 2011, (6):

44-47.

[7] Wong P L M, Kim M J, Kim H S, et al. Sticking Behavior in DirectReduction of Iron

Ore [J]. Ironmaking Steelmaking, 1999, 26(1):53-57.

[8] Shao J H, Guo Z C, Tang H Q. Influence of Temperature onSticking Behavior of Iron

Powder in Fluidized Bed [J]. ISIJ Int.,2011, 51(8): 1290-1295.

[9] Yi L, Huang Z, Jiang T. Sticking of Iron Ore Pellets duringReduction with Hydrogen

and Carbon Monoxide Mixtures:Behavior and Mechanism [J]. Powder Technol., 2013,

235(2):1001-1007.

[10] 左曉劍,王靜松,安秀偉,等. 高還原勢(shì)氣氛下球團(tuán)礦還原行為的研究 [J]. 鋼鐵釩鈦,

2013, 34(2): 46-53.

Zuo X J, Wang J S, An X W, et al. Reduction Behaviors of Pelletsunder High Reduction

Potential [J]. Iron Steel Vanadium Titanium,2013, 34(2): 46-53.

[11] 趙志龍,唐惠慶,郭占成. CO 氣氛下CaO、MgO 對(duì)金屬鐵析出微觀形貌的影響 [J]. 礦

冶工程, 2012, 32(5): 105-109.

Zhao Z L, Tang H Q, Guo Z C. Influences of CaO and MgO on Precipitation

Micro-morphology of Metallic Iron under COAtmosphere [J]. Mining and Metallurgical

Engineering, 2012,32(5): 105-109.

[12] Gransden J F, Sheasby J S. The Sticking of Iron Ore duringReduction by Hydrogen

in a Fluidized Bed [J]. Can. Metall. Q.,1974, 13 (4): 649-657.

[13] 方覺(jué). 流化床鐵礦石還原的粘結(jié)失流機(jī)理 [J]. 鋼鐵, 1991, 26(5):13-14.

Fang J. Sticking Problem in Fluidized Bed Iron Ore Reduction [J].Iron & Steel, 1991,

26(5): 13-14.

[14] Nicolle R, Rist A. The Mechanism of Whisker Growth in theReduction of Wustite [J].

Metall. Trans. B, 1979, 10B: 429–438.

[15] Zhang B, Gong X, Wang Z, et al. Relation between Sticking andMetallic Iron

Precipitation on the Surface of Fe2O3 ParticlesReduced by CO in the Fluidized Bed

[J]. ISIJ Int., 2011, 51(9):1403-1409.

[16] Gudenau H W, Fang J, Hirata T, et al. Fluidized Bed Reduction asthe Prestep of

Smelting Reduction [J]. Steel Research, 1988, 60(3):138-144.

[17] Haque R, Ray H, Mukherjee A. Fluidized Bed Reduction of IronOre by Coal Fines [J].

ISIJ Int., 1991, 31(11): 1279-1285.

[18] Sterneland J, Jönsson P G. The Use of Coated Pellets in Optimizingthe Blast Furnace

Operation [J]. ISIJ Int., 2007, 43(1): 26-35.

[19] 樊御飛,喬英. COREX 工藝中還原氣體成分對(duì)鐵礦石還原性能的影響 [J]. 寶鋼技術(shù),

1994, (4): 36-40.

Fan Y F, Qiao Y. A Laboratory Experiment on the Influence ofReducing Gas Composition

on the Reducibility of Iron Ore inCOREX Process [J]. Baosteel Technology, 1994,

(4): 36-40.